Phương pháp hàn bằng tia điện tử

Công nghệ hàn bằng tia điện tử ưu việt khi gia công những vật liệu cứng, chịu lửa và vật liệu gốm khác. Tham khảo phương pháp hàn bằng tia điện tử tại đây

Gia công tia điện tử (Electric Beam Machining – EBM) là quá trình gia công nhiệt biến đổi động năng của điện tử thành nhiệt năng với tỉ lệ cao hơn. Nhờ vậy bằng cách làm nóng cục bộ mà ta có thể tiến hành nhiều phương pháp gia công nhiệt khác nhau. Sử dụng phương pháp này để gia công những chi tiết khó gia công bằng các phương pháp truyền thống. Đặc biệt, công nghệ hàn bằng tia điện tử tỏ ra ưu việt khi gia công những vật liệu cứng, chịu lửa và vật liệu gốm khác.

Nguyên công hàn thực hiện nhờ chùm tia điện tử có kích thước tiết diện ngang lớn từ vài chục đến vài trăm mm. Nhưng mật độ năng lượng nhỏ khoảng 105, 107 W/cm2. Công suất tiêu hao năng lượng lại lớn có thể vài trăm đến vài chục Kw. Chùm tia này được chiếu tới mối ghép giữa các chi tiết và đốt nóng nó đến nhiệt độ nóng chảy. Đường hàn bằng chùm tia điện tử sạch, không bị lẫn khí, tạp chất và các oxit. Năng lượng hàn nhỏ hơn so với các phương pháp hàn khác do sự tập trung năng lượng cao ở tiêu điểm của chùm tia điện tử.

Phân loại thiết bị hàn bằng tia điện tử

Thiết bị hàn bằng tia điện tử dùng hàn kim loại có thể được chia làm hai loại:

- Thiết bị điện áp thấp, làm việc với điện áp gia tốc đến 15 – 20 kV.

- Thiết bị điện áp cao, làm việc với điện áp gia tốc đến 150 – 200 kV.

Phương pháp hàn bằng tia điện tử

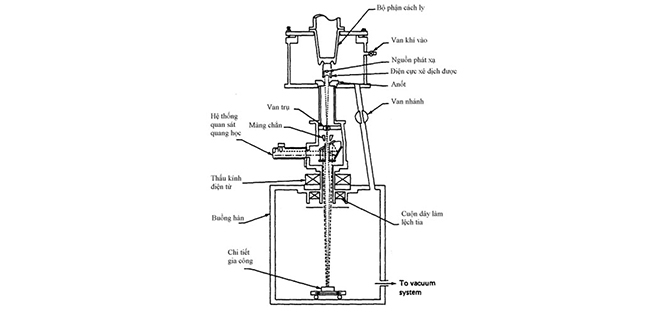

Kết cấu thiết bị hàn bằng tia điện tử không khác nhiều so với thiết bị chùm tia điện tử dùng ở các ông nghệ khác. Một số bộ phận đặc biệt của thiết bị là: buồng hàn chân không với hệ thống bơm chân không. Súng phóng điện tử với nguồn cao áp một chiều.

Buồng chân không thường được trang bị hệ thống dẫn nước làm mát. Hệ thống cung cấp năng lượng cho catốt, cho hệ thống tạo từ trường… Buồng chân không được bố trí các cửa đặc biệt để có thể đưa các chi tiết gia công và các dụng cụ phục vụ cho quá trình công nghệ vào. Ngoài ra xung quanh buồng còn lắp các dụng cụ đo chân không ở các phần khác nhau của buồng.

Thông thường chiều sâu lớp kim loại bị chảy lỏng khi hàn bằng chùm tia điện tử có thể đạt tới khoảng 20 lần lớn hơn so với bề rộng vết hàn. Do đó khả năng bám chắc của kim loại theo chiều sâu tốt hơn chiều rộng. Chiều sâu lớp kim loại bị chảy lỏng khi hàn phụ thuộc vào điện áp V, cường độ dòng điện I, tốc độ hàn và nhiệt độ nóng chảy của kim loại.

Một đặc điểm quan trọng của hàn kim loại bằng tia điện tử là tốc độ nung nóng và tốc độ nguội rất cao. Tốc độ nung nóng có thể đạt tới 7000oC/s và tốc độ nguội 1200oC/s. Do mức tập trung năng lượng cao, tốc độ nung nóng và tốc độ nguội nhanh. Do đó ảnh hưởng đến quá trình nhiệt luyện các vùng xung quanh tương đối ít. Thông thường nhiệt độ ở vùng có vệt hàn mỏng 1,5mm không lên quá 400oC nên không ảnh hưởng đến biến dạng.

Nếu kích thước vết tập trung năng lượng của chùm tia điện tử từ vài phần trăm mm đến 1mm nghĩa là không yêu cầu tập trung năng lượng cao. Điện thế thường dùng thấp 15-20kV. Ngược lại nếu yêu cầu tập trung năng lượng lớn để đạt kích thước vết hàn nhỏ. Phải dùng điện thế làm việc cao 150-200 kV.

Khi hàn bằng tia điện tử không nhất thiết phải dùng những thiết bị để tránh tác hại của tia Rơn ghen với mối hàn có kích thước lớn hơn 1mm. Nếu mối hàn nhỏ hơn 1mm thì điều kiện kỹ thuật sẽ phức tạp hơn nên cần yêu cầu có thiết bị phòng tránh tia Rơn ghen.

Nói chung hàn kim loại bằng tia điện tử sử dụng năng lượng ít hơn so với các phương pháp khác. Điều này có thể lý giải bằng khả năng tập trung năng lượng vào vị trí cần hàn. Vì kích thước của mối hàn có thể đạt đến khoảng 10mm nên mật độ năng lượng có thể lên tới 107 – 109 W/cm2. Nghĩa là cao hơn nhiều so với phương pháp hàn hồ quang (mật độ vào khoảng 103 – 105W/cm2) và hàn hơi (mật độ khoảng 102 – 104W/cm2).

Xem thêm